O-リングシールは、ほぼすべての産業およびアプリケーションでスタンダードに使用されています。Oリングは、シール溝にはめ込んで使用するため、取り付けが簡単で、摩耗が進んだら交換することができます。静的シール(動かない部品を密封するシール)は否定できない利点がありますが、動的シール(動く部品を密封するシール)はすぐに限界が来てしまいます。特に、シール性能と長期安定性に高い要求がある厳しい用途では、この傾向が顕著です。

真空バルブの多くの用途では、高い差圧でも優れたシール性、特に高速で繰り返し閉じる動作での衝撃を避けるための優れた減衰特性、メンテナンスによるダウンタイムを最小限に抑えるための高い長期安定性が要求されます。

このようなダイナミックシール用途のOリングは、いくつかの難題に直面します。例えば、大きな面積をシールするために使用される場合、Oリングはねじれる傾向があり、シール能力が制限され、Oリングの溝は、真空バルブにデッドスペース(Oリングの下で、他のプロセスから隔離され、圧力変化から隔離される領域)を作る危険性があるがゆえ、このデッドスペースがリスクとなります。例えば、プロセスによって周囲の圧力が低下した場合、このデッドスペースの圧力との差が大きくなる。この差圧が大きくなると、Oリングが溝から押し出され、シール性が損なわれ、ついにはシール性が完全に失われてしまいます。そのため、ダイナミックOリングシールを採用した真空バルブには、通常、この対策として特殊なOリング溝が設けられています。

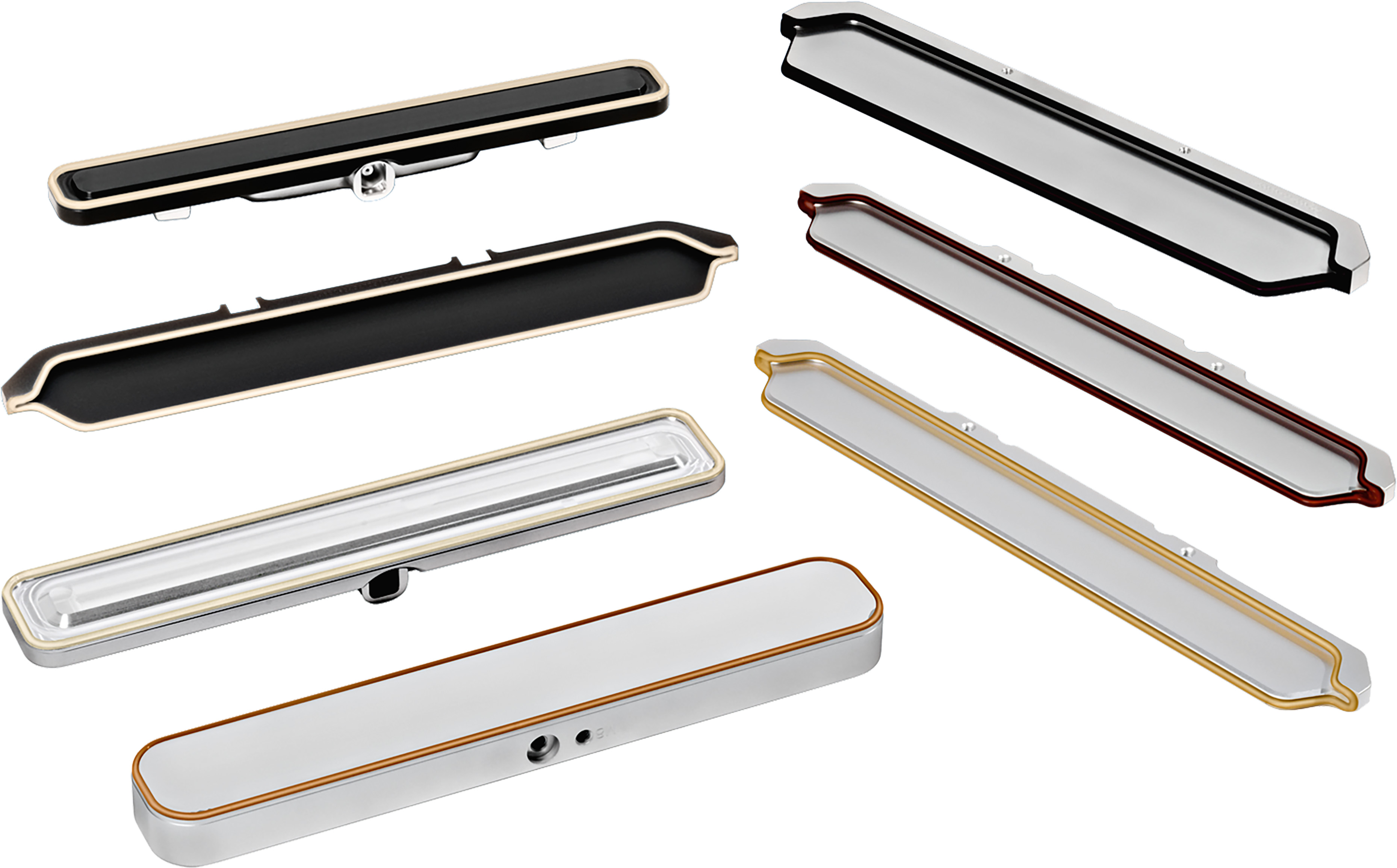

ボンディングシールは、クロージングプレートの表面に直接固定されるため、このような問題はありません。このように直接取り付けるため、シールに使用するエラストマー材料はすべてシール工程に含まれるという利点もあります。Oリングの場合は、シールを溝に固定するために材料の一部を使用しなければなりません。

一般的に、エラストマーは真空プロセスにおいてパーティクルやアウトガスの発生源となるため、使用する材料が少なければ、パーティクルやアウトガスの発生も少なくなります。ボンドシールは、類似のOリングソリューションと比較して、平均して35%の材料使用量を削減します。

直接接合はシール機能にすべての材料を使用するため、シール特性の設計に大きな影響を与えることができます。つまり、シールシートとの最初の接触から、シール面上の最終位置まで、接着シールは調整することができるのです。シールの高さや幅を変えることで、例えば尖った形から平らなピラミッド型にしたり、先端を異なる半径で丸めることで、バルブが閉まるときのシールの減衰効果を制御することができるのと逆に、設計が開弁挙動に影響を与えることもあります。例えば、差圧が大きい場合、バルブ制御に加えて、ボンデッドシールの設計によって、開弁圧パルスを減衰させたり、完全に回避したりすることができます。この目的のために、シールは、閉止圧力が低下したときに、最初はごく少量の流れしか許容しないように設計されており、すでに圧力が大幅に低下しています。

Oリングシールと同様に、ボンデッドシールも、腐食性の強い化学物質や高温・低温などの過酷なプロセス条件に耐えられるよう、特性の異なるエラストマーが使用されています。

このため、ボンデッドシールの場合、これらの材料をプレート表面に毎回同じ接着品質で接着することが課題です。しかし、エラストマー材料は、その接着特性が大きく異なるため、同じ技術で接着できるわけではありません。そこでVAT社では、さまざまな化学的・物理的接合方法を用いています。

化学結合形成の場合、シール材とプレートの金属面の間に接合剤が塗布されており、この課題として、シール材そのものと同等の耐薬品性、物理的耐久性、経時変化性能を持つ結合剤を見つけることにあります。さらに、接着性能はシール材のシール性能を下回ってはならず、期待されるようにシール材ではなく、結合部が弱点となり、シールの寿命を左右することになります。

これを確実なものとするために、VAT社は長年にわたって蓄積してきた様々なプロセス条件下でのシール材、バインダーおよびそれらの組み合わせに関する膨大なデータベースを使用しています。このデータベースの目的は、特定の条件下での最適な組み合わせを提供するという本来の機能に加え、改善すべき領域を特定し、新しい接合ソリューションを開発することです。

また、化学結合形成に代替品として、物理的接着が注目されています。物理的接着は、簡単に言うとマジックテープのように、片側をもう片側に引っ掛けるか、両側を互いに引っ掛けるという仕組みです。課題は、マジックテープと違って、弾性率や破壊挙動などの特性が大きく異なる異種材料が、それぞれの面で出会うことにあります。そのため、信頼性の高いフックアンドループのような接続を開発するには、特別な知識が必要です。例えば、目標とする最適なインターロックは、取り外し可能な接続ではなく、永久的な接続を提供し、この接続が高い動的ストレスや差圧にさらされても、寿命まで一定のシール特性を維持できるような耐久性を確保するように設計されています。

VAT社は、この接合技術の研究開発を専門に行う開発チームを持ち、化学的な接合と異なり、第三の材料を必要としないことが最大の特徴です。

しかし、開発の焦点は、シール材とバルブプレートの表面との接合性の改善だけではありません。もう一方の面であるシールシートにも着目しています。Oリングシールと同様に、ボンドシールのシール性能は、シール材の形状や選定、クロージングプレートへの取り付けだけでなく、シールシートとの相互作用、より正確にはシールシートの表面や素材との相互作用によって決定されます。したがって、真空バルブシートの表面デザインは、高性能シール、特に高性能ボンドシールの設計に不可欠なもう一つの要素なのです。

ここで課題となるのは、シール性能とボンディング挙動やスティッキングの回避の適切なバランスを見つけることです。非常に効果的なシールでは、エラストマー材料は、シールシートの表面によって提供されるすべての微小凹部をほぼ完全に埋めることができます。しかし、エラストマー材料は、バルブシートの表面粗さとよく結合し、よくシールするほど、表面に付着する傾向があり、その結果、シール性能が制限されます。これを避けるために、特殊な表面処理を施して粗さを大幅に減らし、その結果、微小な凹みを少なくすることが行われている。しかし、エラストマー素材は、その表面に小さな凹みや隆起を持つ「粗さ」を備えてるため、これは完全な解決策とはいえません。ここで、粗いエラストマー表面が滑らかなシーティング表面に出会うと、接着挙動は低下しますが、シールへの圧力増加や設計などによってシール面を大きくしても、既存の「隙間」は完全には塞がりません。そこで課題となるのは、粘着を起こさずに積極的にかみ合うように側面を設計すること、そして、材料の使用量を増やさず、シールを動的に過剰に加圧することなくそれを実現することです。このことは、シールの寿命を縮め、パーティクル発生のリスクを高めるというマイナス効果をもたらします。

接着シールの設計で重要なのは、温度であるといえるでしょう。原則として、使用されるエラストマー材料は常に特定の温度範囲に最適化されています。たとえ定められた温度範囲内であっても、ゆっくりとした温度変化や短い温度ピークなど、あらゆる温度変化がシールにどのような影響を与えるかは非常に重要です。プロセスの 「温度プロファイル」、すなわち、時間経過やシールにかかる動的負荷に関連した温度変化のシールへの影響は、シールの性能と寿命に極めて重要です。温度は、認可された温度範囲内であっても、エラストマーの挙動を変化させます。簡単に言えば、シールが柔らかくなったり、硬くなったりするのです。重要なのは、柔らかくなることだけでなく、いつ柔らかくなるかということあり、動的なシール性能が最も要求される閉塞過程や密封過程では、常に最適な温度範囲で起こるはずです。これは、最適なパーティクル防止性能を保証するためでもあるのです。

したがって、シールを選択する際には、化学的条件やプロセスの最高温度と最低温度に加え、どのような温度プロファイルに遭遇するかについても注意を払わなければなりません。このプロファイルを把握しておけば、必要に応じて受動的または能動的な冷却・加熱手段を用いることで、シール性能を持続的に向上させることができます。

VAT社はすでに多くのアプリケーションで接着シールの設計においてこの課題に成功し、多くのお客様にボンデッドシールへの切り替えを動機付けることができました。特に、耐久性や安定した信頼性の高いシール挙動に対する高い要求がある場合には、この傾向が顕著です。しかしながら、当社の開発チームは、使用する技術を様々なプロセス条件や用途にさらに適応させるための大きな可能性を見出し続けているのです。