VAT Vakuumventile sind für alle Vakuumniveaus bis hin zu Hochvakuum, Ultrahochvakuum und extremem Ultrahochvakuum ausgelegt.

VAT Vakuumventile werden unter Reinraumbedingungen hergestellt und sind für den jeweiligen Anwendungsfall maßgeschneidert. Neben einem hohen Reinheitsgrad überzeugen VAT Vakuumventile vor allem durch ihre hochpräzise Funktion und ihre Langlebigkeit, auch unter extremen Prozessbedingungen.

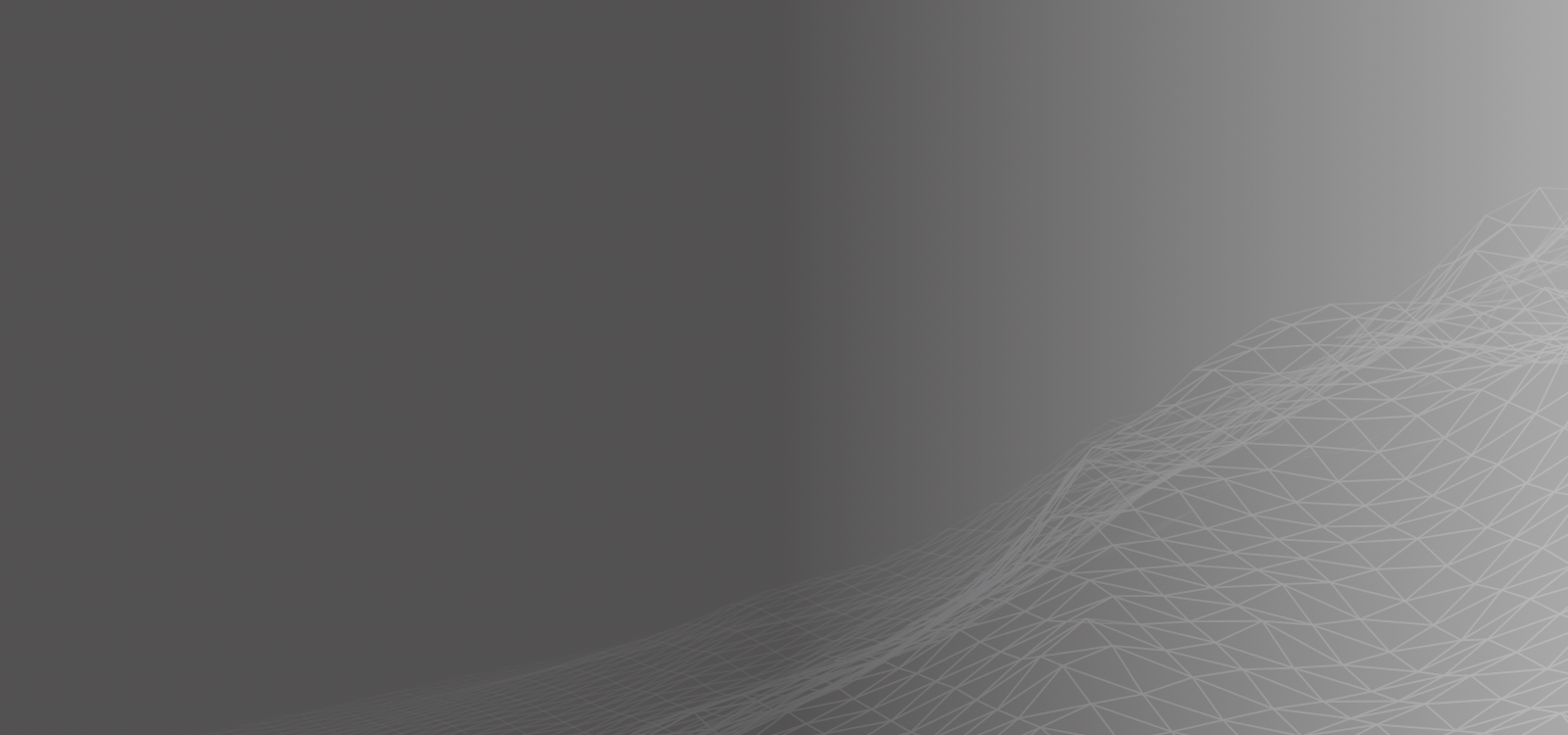

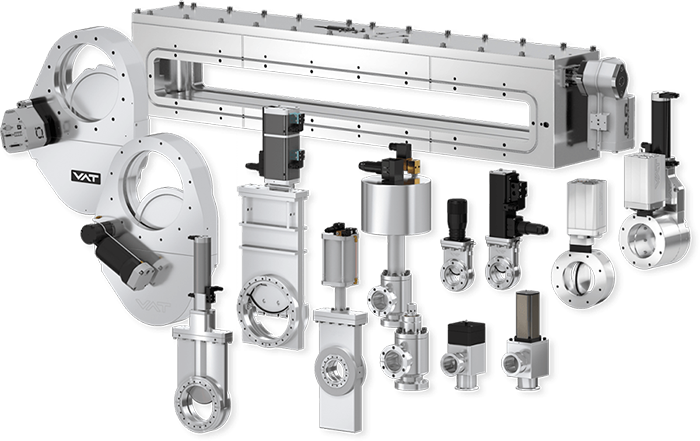

Mit einem umfassenden Portfolio an Vakuumisolations- und -regelventilen, Gasdosierventilen, Transferventilen, Überdruck- und Flutventilen sowie Schnellschlussventilen bietet VAT für alle Anwendungsbereiche die optimale Lösung.

Technik entscheidet

Um eine optimale Vakuumisolations- oder -regelfunktion dauerhaft zu gewährleisten, nutzen VAT Vakuumventile verschiedene von VAT entwickelte Vakuumventiltechnologien. Diese patentierten Technologien gewährleisten neben ihrer Partikel minimierenden Eigenschaft auch einen präzisen Betrieb über eine hohe Anzahl von Schließ- und Regelzyklen.

VAT Vakuumschieberventile, Vakuumeckventile für unterschiedlichste Anwendungen sowie Vakuumklappenventile, Vakuumpendelventile oder Ganzmetallvakuumventile setzen somit den Standard für Vakuumventillösungen in allen Bereichen.

Fordern Sie uns heraus, wir freuen uns, auch Ihnen eine optimale Lösung anbieten zu können.

Neben den auf unserer Website vorgestellten Standardlösungen entwickeln wir auch gerne auf Ihr Vakuumsystem zugeschnittene Lösungen, sprechen Sie uns einfach an.

Für weitere Informationen wählen Sie aus den folgenden Ventilkategorien:

FAQ Vakuumventile

Vakuumventile in diesen Einsatzbereichen unterscheiden sich von Standard-Vakuumventilen in folgenden Punkten:

1) Minimierte Partikelemission

Hochleistungs-Vakuumventile werden drauf optimiert weder durch ihre Materialien für Gehäuse, Mechaniken oder Dichtungen durch Ausgasungen, noch durch ihre Öffnungs- und Schließ- bzw. Regelbewegungen durch Reibung, Partikel freizusetzen. Dies geschieht zum einen durch eine spezielle Auswahl und Behandlung der eingesetzten Materialien sowie zum anderen durch bestimmte konstruktive Details, die eine Partikelfreisetzung minimieren oder in Teilen ganz ausschließen.

2) Minimierte Bewegungsimpulse

Jedes Ventil erzeugt durch seine Öffnungs- und Schließbewegungen Bewegungsimpulse. Diese können speziell bei automatisiert angetriebenen Ventilen von leichten Vibrationen bis zu hör- und fühlbaren harten Stößen reichen. Diese Bewegungsimpulse können sich negativ auf sensible Fertigungsprozesse auswirken, z.B. durch eine zusätzliche Partikelfreisetzung. Hochleistungs-Vakuumventile minimieren diese Impulse neben konstruktiven Merkmalen vor allem durch die Steuerung der Bewegung in sogenannten Bewegungsprofilen. D.h. wie bei Personenaufzügen, wird die Schließgeschwindigkeit kurz vor Erreichen des Schließpunktes abgebremst, um ein «Anschlagen» zu vermeiden. Diese Bewegungsprofile sind in der Regel veränderbar, so dass diese z.B. in puncto Schließzeit und Schließfrequenz an die gewünschten Bedingungen angepasst werden können.

3) Neutrales chemisches und physikalisches Verhalten Vakuumventile verändern immer die Homogenität einer Vakuumprozesskammer, in welcher Form auch immer. Dies geschieht zum einem durch ihre Geometrie. Verengungen oder Erweiterungen im Strömungsweg können den Strömungswiderstand und Strömungsgeschwindigkeit verändern oder Todräume, wie z.B. Verfahrräume für Ventilteller können Ablagerungsprozesse begünstigen. Zum anderen geschieht dies durch die Öffnungs- und Schließbewegung selbst, die das Strömungsverhalten verändert, wie auch die Konzentration, Verteilung, Mischung und Temperatur von Prozessgasen. Hochleistungs-Vakuumventile sind darauf optimiert solche Einflüsse, wo immer möglich zu kompensieren bzw. steuerbar zu gestalten. Hierzu wird eine Vielzahl zusätzlicher Techniken in die Konstruktionen eingebracht, die weit über die Ventilgrundfunktionen wie Öffnen und Schließen bzw. Regeln hinausgehen.

4) Exakt Reproduzierbares Verhalten

Hochleistungs-Vakuumventile unterscheiden sich von Standardlösungen vor allem auch durch ihr hochgradig reproduzierbares Verhalten. D.h. während Standardlösungen Schwankungen in jeder einzelnen Öffnungs- und Schließbewegung aufweisen sowie über die Nutzungszeit Abweichungen von ihren definierten Leistungswerten zeigen sind Hochleistungs-Vakuumventile darauf optimiert über lange Nutzungsintervalle ein, in sehr engen Grenzen definiertes, immer gleichen Verhalten zu zeigen. Damit stabilisieren sie Vakuumprozesse und minimieren die Prozesssteuerungskomplexität.

Folgende Grundtypen von Vakuumventilen kommen zum Einsatz:

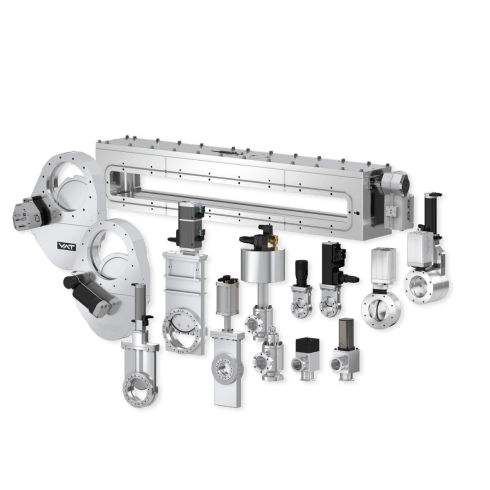

1) Vakuumschieber – In der Regel Ideal, für Isolations- oder einfachere Regelanwendungen. Sehr schmale Einbautiefe, maximaler Leitwert (minimaler Strömungswiderstand), zusätzlicher Platzbedarf für den Verfahrraum des Ventiltellers. Als Subtyp auch als Vakuum-Schlitzventil alias Vakuum-Transferventil oder Vakuum-Tür genutzt, um Produkte in Vakuumprozesskammern einzubringen.

2) Vakuum-Eckventile (auch Vakuum-Sitzventile genannt) – Universelle Allzweck-Vakuumventile. Sehr kompaktes Baumaß, in der Regel sehr Modular in Bezug auf Dichtung, Antrieb und Sensorik. Durchschnittlicher Leitwert, sehr einfache Wartung. Sehr gute und ggf. sehr präzise Steuerbarkeit.

3) Vakuum-Butterfly-Ventile (auch Vakuum-Klappenventile genannt) – Primär für Regelanwendungen. Sehr schmale Einbautiefe, wie bei Schiebern, guter Leitwert, schnelle und präzise Regelbarkeit.

4) Vakuum-Pendelventile – Sehr schmale Einbautiefe, kompaktes Baumaß, kombiniertes sehr präzises Regelverhalten mit sehr gutem Isolationsvermögen und sehr hohem Leitwert.

5) Strömungssymmetrisches Vakuum-Regelventil – Sonderform speziell auf ein sehr homogenes Strömungsverhalten optimiert, vom ersten Öffnen bis zur vollständigen Ventilöffnung.

6) Gasdosierventile oder auchLeckventile (engl. Leak Valves)– Speziell für die sehr feine Dosierung von z.B. Prozessgasen bei kleinen Volumenströmen.

7) Überdruck- oder Flutventile – Sicherheitsventile, die eine kontrollierte, in der Regel vollständige Belüftung von Vakuumsystemen erlauben sowie das Überschreiten definierter Druckbedingungen verhindern.

8) Vakuum-Rückschlagventile – Passive, volumenstrom- und differenzdruck-getriebene Ventile.In Regelfall zumSchutz von Vakuumsystemen vor Rückfluss-Kontaminierungen. Einsatz z.B. zwischen Vakuum-Vorpumpen und Vakuumsystem.

9) Schnellschlussventile – Aktive Schutzventile, die in der Regel größere Vakuumvolumina oder -kammern vor Vakuumverlust durch Leckagen schützen. Wesentliches Merkmal: Sehr schnelle Schließreaktion bei detektiertem Druckabfall. Bei UHV- und XHV-Anwendungen in der Regel zusätzlich durch Sektor-Vakuumventile (meist Vakuumschieber) unterstützt um eine hermetische Isolation auch bei sehr hohen Differenzdrücken zu gewährleisten.

10) Vakuum-Ganzmetallventile – Spezielle Gruppe von Vakuum-Ventilen, die für extreme Druck-, Temperatur- und Strahlungsbedingungen ausgelegt sind. Wesentliche Merkmal: Hart-auf-Hart (Metall auf Metall) dichtend, keine Elastomer-Dichtungen, da diese den Einsatzbedingungen nicht standhalten würden.

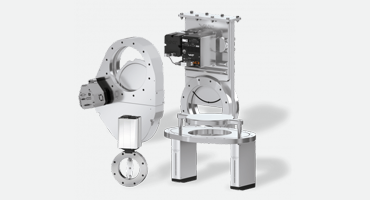

11) Vakuum-Mehrventilbaugruppen – Sonderform, die mehrere Vakuumventil-Funktionen in einer Baueinheit zusammenfasst. Wesentliches Merkmal: reduzierte Anzahl von Bauteilen, schnellere Montage. In der Regel maßgeschneidert auf Kundenanforderung.

12) 3-Stellungs-Vakuumventile – Sonderform von Vakuum-Isolationsventilen, bei denen neben der Geschlossen- und Offenstellung noch eine dritte Ventilstellung definiert werden kann. Anwendung z.B. zur Vermeidung von Druckimpulsen durch ein zu schnelles Öffnen des Ventils bei hohen Differenzdrücken. Die dritte Stellung ist dann z.B. eine Stellung, in der für kurze Zeit der Anpressdruck auf die Dichtung leicht verringert wird, ohne dass das Ventil optisch geöffnet ist, was zu einer sanfteren Druckänderung führt.

Neben diesen Grundtypen gibt es noch eine Vielzahl von hybriden Varianten, die zum Teil unterschiedliche Ventil-Technologien kombinieren bzw. Lösungen für bestimmte Spezialanforderungen bieten.