Traditionelle Fertigungsverfahren wie Fräsen oder Drehen sind subtraktiv, das heißt, von einem Rohmaterial wird solange etwas entfernt, bis am Ende das gewünschte Objekt übrig bleibt. Ein weltberühmtes Beispiel in dieser Hinsicht ist Michelangelos lapidare Antwort auf die Frage des damaligen Papsts, wie er seine meisterhafte David-Statue erschaffen habe: „Ganz einfach. Ich entfernte von dem Marmorblock alles, was nicht David ist.“ Mit der Erfindung der Stereolithografie im Jahr 1986 durch den US-Amerikaner Chuck Hull wurde der Weg frei für Produktionsverfahren, die mit dieser Tradition brechen und stattdessen additiv arbeiten. Bei diesen Verfahren – auch 3D-Druck genannt – werden Objekte hergestellt, indem man Schicht für Schicht neues Material hinzufügt, bis mit Abschluss der obersten Schicht das fertige Objekt dasteht. Der erste 3D-Drucker kam 1988 in den Handel; seither haben sich verschiedenste 3D-Druck-Technologien entwickelt, mit rasant wachsenden Absatzmärkten.

Das Grundprinzip aller 3D-Druck-Technologien ist stets dasselbe: Das zu druckende Objekt wird zuerst im Computer als CAD-Modell konstruiert, anschließend erfolgt der schichtweise Aufbau computergesteuert aus einem – flüssigen oder auch festen – Werkstoff. Dabei gewährleisten raffinierte Härtungs- beziehungsweise Schmelzprozesse, dass die einzelnen Schichten fest miteinander verbunden sind und das gedruckte Objekt entsprechend stabil ist. Additive Fertigungsverfahren, die sich Kunststoff als Schichtmaterial zunutze machen, haben mittlerweile einen hohen Reifegrad erreicht und sind im Prototypenbau, bei der Serienfertigung von Hochleistungspolymeren in der Luftfahrt oder der Medizintechnik, aber auch im Heimanwendungsbereich nicht mehr wegzudenken. 3D-Metalldruckverfahren hingegen benötigten eine etwas längere Anlaufzeit: Erst in den letzten Jahren sind Technologien herangereift, die eine-ausreichend hohe Gefügefestigkeit der Metallschichten gewährleisten und somit 3D-Metalldruck zu einem attraktiven Herstellungsverfahren jenseits des reinen Prototypenbaus zu machen. Seither erobern die 3D-Metalldruckverfahren zunehmend Marktanteile, mit jährlichen Wachstumsraten von bis zu 30 Prozent. Kein Wunder, denn damit lassen sich zum Beispiel in der Automobilindustrie komplexe Metallbauteile mit topologisch optimierten Geometrien für eine maximale Haltbarkeit bei kleinstmöglichem Gewicht herstellen. Auch schwer zu verarbeitende Werkstoffe wie z.B. Superlegierungen lassen sich per 3D-Metalldruck verlässlich verarbeiten.

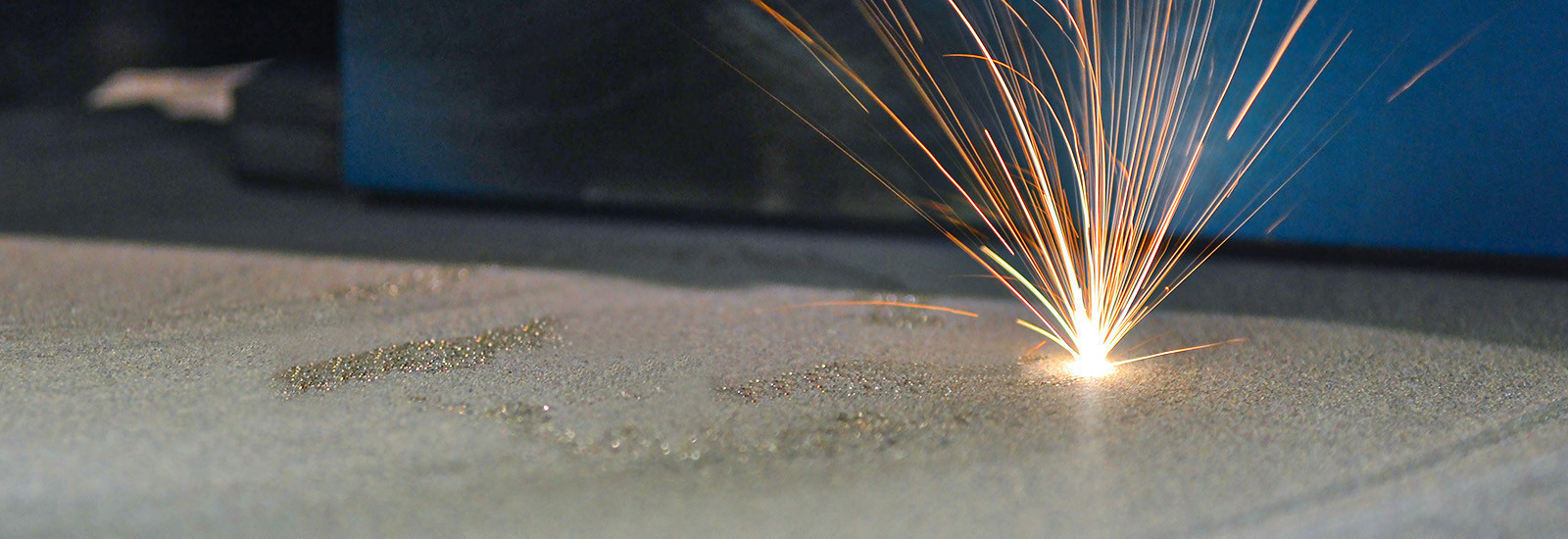

Die beiden derzeit am weitesten verbreiteten 3D-Metalldruckverfahren sind LB-PBF, kurz für Laser Beam Powder Bed Fusion, und EB-PBF, kurz für Electron Beam Powder Bed Fusion. Bei beiden Pulverbettschmelzverfahren wird ein Metallpulver schichtweise in eine Formkammer eingebracht und jede neue Pulverschicht wird – entweder per Laser- oder per Elektronenstrahl – aufgeschmolzen und auf diese Weise mit der jeweils darunterliegenden Schicht verbunden.

Da die meisten der zum 3D-Druck verwendeten Metalle sehr reaktionsfreudig sind – vor allem Sauerstoff finden sie unwiderstehlich –, müssen die Bedingungen im Inneren der Formkammer akribisch genau festgelegt und gesteuert werden, sonst können sich die einzelnen Metallschichten niemals zu einem großen Ganzen verbinden. Während bei LB-PBF in der Formkammer Atmosphärendruck oder gar Überdruck herrscht, benötigt man beim EB-PBF-Verfahren stabile Vakuumbedingungen im Bereich von 10-4 mbar im Kammerinneren. Auch die sogenannte Gun Chamber, wo der E-Beam erzeugt wird, muss unter Vakuum stehen und hermetisch von der Umgebung abgeschirmt sein, damit die benötigte Elektronenstrahlintensität erreicht wird. „E-Beams spielen in zahlreichen Anwendungen, zum Beispiel bei Elektronenmikroskopen, eine wichtige Rolle, entsprechend bringt VAT viel Erfahrung zu allen Fragen rund um die Isolation der Gun Chamber mit“, erklärt Yiyuan Tang, VAT-Sektor-Manager Industrial Applications. Beispielsweise eignen sich VAT-Ventile der Baureihe 09 als Sperrventile zur Gun-Chamber-Pumpe hin. „Dieses äußerst robuste Ventil ist dank seines Keildesigns besonders für Prozesse geeignet, bei denen Ablagerungen auf den Ventildichtungen auftreten können. Zudem besteht die Möglichkeit, das Ventil bei Differenzdruck zu öffnen“, beschreibt Yiyuan Tang die Vorzüge dieser Baureihe. „Das Ventil ist mit verschiedenen Dichtmaterialien verfügbar, beispielsweise mit einem FFKM-Spezialelastomer für eine hohe Temperaturtoleranz bis 200°C am Ventilteller.“ Zur Unterbrechung des Elektronenstrahls zwischen der Gun-Chamber und der Formkammer bieten sich VAT-Isolationsventile der Baureihe 01 an. „Diese kompakten Ventile bis DN50 bestechen durch eine Leckrate von weniger als 10-9 mbar l/s und eine geringe Bautiefe“, betont Yiyuan Tang.

Wenn dann der E-Beam in die Vakuumkammer dringt und dort den eigentlichen Herstellungsprozess in Gang setzt, werden unweigerlich Gase freigesetzt, so dass der Elektronenstrahl womöglich seinen starken Fokus verliert. Um die Streuung des Elektronenstrahls so gering wie möglich zu halten, muss der Prozessdruck entsprechend verlässlich regulierbar sein. „Für Vakuumanwendungen, bei denen kein genau definierter Gasfluss benötigt wird, sondern der Prozessdruck in der Kammer den entscheidenden Parameter darstellt, kommt das VAT-Gaseinlassventil der Baureihe 62.7 ins Spiel“, weiß Yiyuan Tang zu berichten. Dieses Hochpräzisionsgasdosier-Ventil zeichnet sich dadurch aus, dass es Gasvolumenströme über eine sehr große Druckspanne sehr fein steuern kann – und das in einer exakt reproduzierbaren Weise, so dass auch über lange Betriebsintervalle keine Schwankungen zu befürchten sind. „Mit seinem enorm großen Regelbereich ist das 62.7-Ventil auf dem Markt ziemlich einzigartig“, ergänzt Yiyuan Tang stolz.

Eine alternative Möglichkeit ist die Downstream-Regulation des Kammerdrucks durch ein Regelventil zwischen der Kammer und der Vakuumpumpe, zum Beispiel ein VAT-Ventil der Baureihe 64.2 oder das noch feinere und extrem kompakte VAT-Pendelventil der Baureihe 65.3. „Dank der enormen Breite des VAT-Portfolios können wir ganz individuell auf die Anforderungen unserer Kunden eingehen – von einer groben Regelung mit Dreistellungsventilen über flexible Gaseinlassregelungen bis hin zu Butterfly-Ventilen zur Downstream-Regelung ist alles machbar!“

Bei LB-PBF, dem laserbasierten 3D-Metalldruckverfahren, wird im Inneren der Kammer kein Vakuum benötigt, sondern eine Inertgas-Atmosphäre mit einem Überdruck von etwa 1 bar. Gleichzeitig muss die Luft im Kammerinneren kontinuierlich ausgetauscht werden, damit Rauch oder andere unerwünschte Gase abfließen können. „Auch hier ist entscheidend, dass die Atmosphäre im Kammerinneren stabil bleibt, sonst können keine optimalen 3D-Druckergebnis erzielt werden“, verrät Yiyuan Tang. „Für die Upstream-Steuerung des Gasflusses bietet sich erneut das 62.7-Ventil an, jedoch ist die Steuerung jetzt nicht druckabhängig, sondern hängt von verschiedenen atmosphärischen Parametern ab.“ Und bei der Downstream-Steuerungsvariante findet wieder ein VAT-Keilventil der Baureihe 09 (mit besagter FFKM-Dichtung) seinen Platz – dieses Mal als temperaturresistentes Isolationsventil zwischen der Kammer und dem Gebläse, das großflächige Ablagerungen wirkungsvoll verhindert.

Egal, ob EB-PBF oder LB-PBF: Die Prozesskammer muss eine sichere Zugangsmöglichkeit haben, etwa um mechanisch in den Druckprozess eingreifen zu können oder das fertige Werkstück zu entnehmen. Hier bieten sich VAT-Türen der Baureihe 06 an, wie sie beispielsweise auch für Glasbeschichtungen eingesetzt werden. Ein riesiger Vorteil der VAT-Türen: Sie sind für nahezu jedes Öffnungsmaß und jede Öffnungsform verfügbar! Egal ob quadratisch, rechteckig, rund oder oval – hier kann VAT ganz spezifisch auf jeden Kundenwunsch eingehen. „Indem die Türen genau auf das Kammerdesign abgestimmt werden, lässt sich ein enorm hoher Kompaktheitsgrad der Anlage erreichen, ohne dass sich das Innenvolumen der Kammer erhöht“, hebt Yiyuan Tang hervor.

Apropos Kompaktheit: Bei Verfahren wie LB-PBF werden viele verschiedene Ventiltypen benötigt – und unter Umständen auch Sensoren –, die extrem effizient zusammenspielen müssen, um ein optimales Druckergebnis zu gewährleisten. Traditionell werden alle Ventillösungen an die Prozesskammer angeflanscht. Die Ventile und Ventilfunktionen können jedoch auch zu Einheiten mit definierten Anschlüssen in einem einzigen Gehäuse zusammengefasst werden. Solche Ventil-Einheiten lassen sich exakt auf die jeweilige Anwendung abstimmen, und man kann auf diese Weise zum Beispiel die Dimensionen des zu druckenden Objekts maximieren. Auch sogenannte Ventil-Inserts, bei denen einzelne Ventilfunktionen direkt in die Prozesskammer implementiert werden (unter Weglassung des Ventilgehäuses), verringern das Bauvolumen und die Dichtungsflächen signifikant. Damit solche integrieren Lösungen ihre Stärken jedoch optimal ausspielen können, muss bei der Konstruktion der Prozesskammer möglichst frühzeitig entsprechend geplant werden – nicht zuletzt, weil die Fertigung über mehrere Fertigungsparteien hinweg zeitlich und logistisch sehr aufwändig sein kann. Hier bieten die Komplettlösungen von VAT eine wirtschaftlich interessante Vereinfachung der Fertigung – mit reduziertem Montageaufwand, weniger Lagerhaltung und einer insgesamt höheren Flexibilität. „Auf diese Weise können unsere Kunden wertvolle Ressourcen für die Montage, die Qualitätskontrolle und das Zulieferermanagement einsparen“, freut sich Yiyuan Tang. „Gerade bei einer Kleinserienfertigung kann diese eine sehr interessante Option sein.“ Natürlich können die Kunden den VAT-Modulen noch ganz individuell weitere Komponenten wie eine Laserquelle oder eine Pumpe hinzufügen.

Doch nicht nur beim 3D-Metalldruck selbst, sondern auch bei der Herstellung des dafür benötigten Metallpulvers spielen stabile Vakuumbedingungen eine Schlüsselrolle. Denn für eine bestmögliche Qualität des später gedruckten Bauteils müssen die Pulverkörner möglichst homogen in Bezug auf ihre Zusammensetzung, ihre Größe und ihre (Kugel-)Form sein. „Wenn man ein Metallpulver mit unterschiedlicher Körnung verwendet, lassen sich die Pulverschichten nicht gleichmäßig zusammenbringen“, bringt Yiyuan Tang das Problem auf den Punkt. Eine bewährte Technologie zur Erzeugung solcher homogener Pulverkörner ist das Vakuum-Induktionsschmelzen mit Inertgas-Zerstäubung. Dabei fließt eine Metallschmelze durch einen mit Inertgas gefüllten Hochdruck-Extruder, der den geschmolzenen Metallstrom dann wie eine Schneekanone in Tröpfchen zerstäubt. Beim anschließenden Abkühlen in einer Vakuumkammer erstarren die Tröpfchen zu kugelförmigen Pulverpartikeln. Die Tropfengröße wie auch deren Qualität hängen dabei maßgeblich vom Druckunterschied an der Austrittsöffnung des Extruders ab, entsprechend müssen die Rahmenbedingungen in der nachfolgenden Vakuumkammer extrem präzise steuerbar sein. „Bei dieser Anwendung wird den eingesetzten Vakuumventilen wirklich alles abverlangt, vor allem wegen der herumfliegenden Partikel und der hohen Temperaturen“, gibt Yiyuan Tang zu bedenken.

In der Praxis haben sich für diese Anwendung – mit einem Vakuumbasisdruck von etwa 10-4 mbar – die VAT-Ventile der Baureihe 17.2 bestens bewährt, um die verschiedenen Anlagenbereiche wirksam voneinander zu trennen, zum Beispiel wenn das hergestellte Pulver entnommen werden soll. Dank eines Schutzrings, der sich beim Öffnen des Schiebers in die Ventilöffnung hineinbewegt, ist das Innere dieses Ventils und auch dessen Mechanik verlässlich vor Pulverstaub geschützt. Für Ventilöffnungen von mehr als DN400 können alternativ auch VAT-Ventile der Baureihe 19.0 eingesetzt werden. „Für beide Ventiltypen gibt es optional eine Wasserkühlung an den Flanschen“, benennt Yiyuan Tang einen weiteren Vorteil der VAT-Ventile. Auch hier lässt sich der Temperaturbereich der Ventile mithilfe verschiedener Dichtungsmaterialien flexibel auf bis zu 200°C am Ventilteller anpassen. Und wer es noch wärmer mag: Die fettfreien VAT-Ventile der Baureihe 10.8 halten Temperaturen von bis zu 250°C stand! So passen sich die VAT-Lösungen maßgeschneidert an jede noch so heiße Anwendung an und holen ein Maximum an Produktionsqualität und -stabilität heraus.