传统的制造方法,如铣削或车削,是一种减法,意味着从原材料中去除一些东西,直到最后剩下想要的物体。在这方面,一个非常著名的例子是米开朗基罗对当时的教皇关于他是如何创造他的大师级大卫雕像的问题的简洁回答:"非常简单。我从大理石块中剔除了所有不是大卫的东西"。1986年,美国人Chuck Hull发明了立体光刻技术,为打破这一传统的生产过程铺平了道路,取而代之的是加法工作。在这些工艺中--也被称为3D打印--通过逐层添加新材料来生产物体,直到顶层完成后,成品物体就出现了。第一台3D打印机于1988年上市销售。从那时起,各种各样的3D打印技术逐渐发展起来,市场迅速增长。

所有3D打印技术的基本原则始终是相同的:首先在计算机中把要打印的物体设计成CAD模型,然后在计算机的控制下用液体或固体材料建立起各层。复杂的硬化和/或熔化过程确保各个层牢固地粘合在一起,从而使打印出的物体变得稳定。使用塑料作为层材料的增材制造方法已经达到了很高的成熟度,在原型建造、航空或医疗技术中高性能聚合物的批量生产以及家庭应用中都是不可或缺的。另一方面,3D金属打印方法需要更长的启动时间:只有在最近几年才有成熟的技术来保证金属层有足够高的结构强度,从而使3D金属打印技术成为超越纯粹的原型制作的有吸引力的制造方法。从那时起,3D金属打印方法已经越来越多地占据了市场份额,年增长率高达30%。这并不令人惊讶,因为它们允许以尽可能低的重量生产具有最大耐久性的金属部件,例如,在汽车行业中具有拓扑优化几何形状的复杂金属部件。即使是难以加工的材料,如超级合金,也可以用3D金属打印技术可靠地加工。

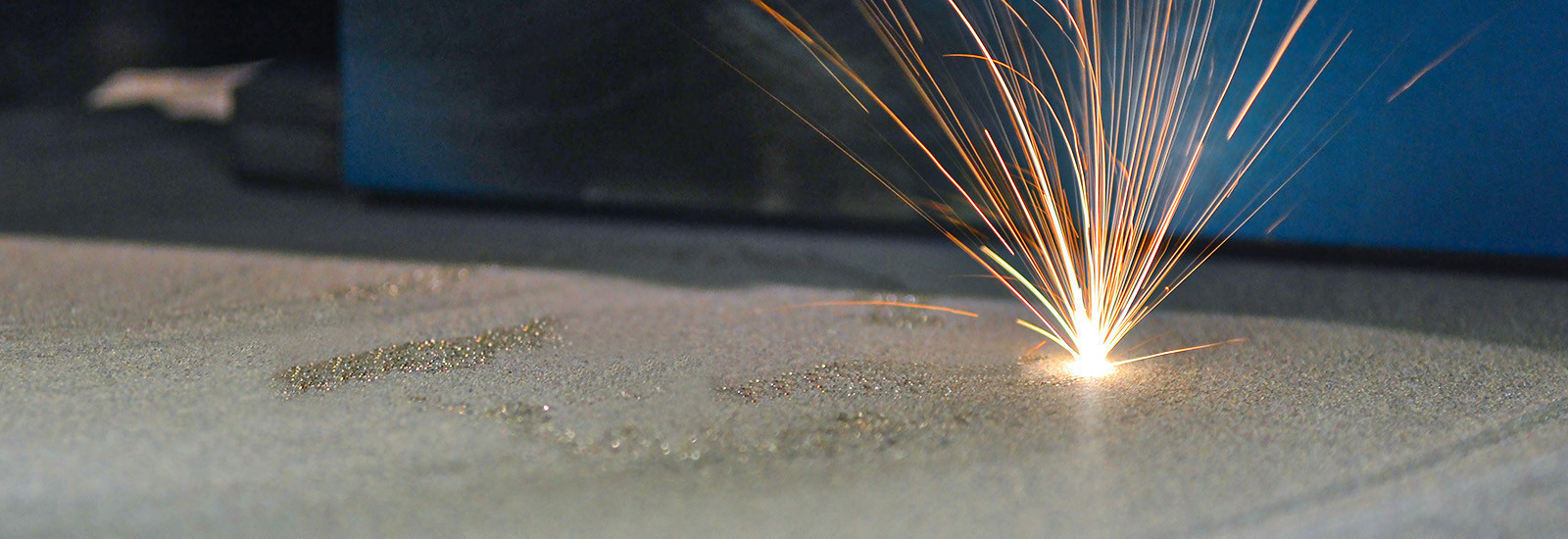

目前,两种最广泛使用的3D金属打印方法是LB-PBF,即激光束粉床熔融的简称,以及EB-PBF,即电子束粉床熔融的简称。在这两种粉末床融合工艺中,金属粉末被逐层引入成型室,每个新的粉末层被熔化--通过激光或电子束--并以这种方式与相应的底层结合。

由于大多数用于3D打印的金属都非常活跃--它们特别喜欢氧气--成型室内部的条件必须严格规定,然后还要加以控制,否则各个金属层就永远无法粘合成一个大的整体。LB-PBF在成型室中使用大气压力甚至超压,而EB-PBF方法则要求成型室内部有稳定的真空条件,范围在10-4mbar。产生电子束的所谓枪室也必须处于真空状态,并与环境密闭,以达到所需的电子束强度。"电子束在众多应用中发挥着重要作用,例如在电子显微镜中,所以VAT在与枪室隔离有关的所有问题上都有大量的经验,"VAT工业应用部门经理Yiyuan Tang解释说。例如,09系列的VAT阀门适合作为枪室泵的隔离阀门。"由于采用了楔形设计,这种极其坚固的阀门特别适用于阀门密封圈上可能出现沉积物的工艺。另外,在有压差的情况下,也有可能打开阀门,"Yiyuan Tang描述了这个系列的优点。"该阀门可采用不同的密封材料,例如,采用FFKM特殊弹性体,在阀盘处的耐高温能力可达200℃。" 为了中断枪室和成型室之间的电子束,01系列的VAT隔离阀是一个不错的选择。"这些DN50以下的紧凑型阀门具有令人印象深刻的泄漏率,低于10-9mbar l/s,并且安装深度非常小,"Yiyuan Tang强调说。

一旦电子束进入真空室并在那里开始实际的制造过程,气体就不可避免地被释放出来。这可能会导致电子束失去其强大的焦点。相应地,工艺压力必须能够被可靠地调节,以使电子束的散射尽可能地低。"对于不需要精确定义气体流量的真空应用,但腔室中的工艺压力是决定性的参数,VAT62.7系列的气体入口阀就发挥了作用,"Yiyuan Tang报告说。这种高精度的气体计量阀的特点是能够在非常宽的压力范围内非常精细地控制气体体积流量,而且是以完全可重复的方式,因此,即使在很长的操作间隔内也不需要担心波动问题。"62.7阀门的控制范围非常宽,在市场上是非常独特的,"Yiyuan Tang自豪地补充道。

在LB-PBF(基于激光的3D金属打印方法)中,成型室内部不需要真空,而是需要一个超压约为1巴的惰性气体环境。同时,腔体内部的空气必须不断交换,以使烟雾或其他不需要的气体能够排出。"同样,腔体内部的气氛保持稳定是至关重要的,否则无法实现最佳的3D打印效果,"Yiyuan Tang透露说。"对于气体流量的上游控制,62.7阀门又是一个很好的选择,但现在的控制不依赖于压力,而是取决于各种大气参数"。对于下游控制变量,09系列的VAT楔形阀(带所述FFKM密封)再次发挥作用,这次是作为成型室和鼓风机之间的耐温隔离阀,可以有效防止大面积的沉积。

不管是EB-PBF还是LB-PBF:成型室必须有一个安全的访问选项,例如,为了能够机械地干预印刷过程或移除成品工件。这就是06系列VAT阀门的用武之地,例如,它们被用于玻璃涂层。VAT阀门的一个巨大优势是,它们几乎可用于任何开口尺寸和形状! 无论是正方形、长方形、圆形还是椭圆形--VAT都能具体满足客户的每一个要求。"Yiyuan Tang说,"通过将门与箱体设计完全匹配,可以在不增加箱体内部体积的情况下实现系统的高度紧凑性。

说到紧凑性:像LB-PBF这样的工艺需要许多不同类型的阀门,可能还有传感器,它们必须极其有效地相互作用,以确保最佳印刷效果。传统上,所有的阀门解决方案都是用法兰盘连接到成形室的。然而,人们也可以将阀门和阀门功能组合成具有明确连接的单元,放在一个壳体中。这样的阀门单元可以精确地与有关的应用相匹配,通过这种方式,例如,可以最大限度地提高被印刷物的尺寸。所谓的阀门嵌件,其单个阀门功能直接在成型室中实现(省略阀门外壳),也大大减少了结构体积和密封区域。然而,为了使这种集成解决方案能够最大限度地发挥其优势,必须在工艺室的设计过程中尽早进行适当的规划--尤其是因为在几个制造方之间进行生产,在时间和物流方面的成本会很高。这就是VAT的完整解决方案提供经济上有趣的简化制造--减少装配时间和空间要求,减少仓储和整体上更大的灵活性。"通过这种方式,我们的客户可以节省宝贵的资源用于装配、质量控制和供应商管理,"Yiyuan Tang高兴地报告。"特别是对于小批量的生产,这可能是一个非常有趣的选择。" 当然,客户仍然可以单独向VAT模块添加进一步的组件,如激光源或泵。

稳定的真空条件不仅在3D金属打印本身,而且在3D金属打印所需的金属粉末的生产中发挥着关键作用。毕竟,为了实现待打印部件的理想质量,粉末颗粒在成分、尺寸和(球形)形状方面必须尽可能地均匀。"如果使用不同颗粒大小的金属粉末,粉末层就不能均匀地聚集在一起。"Yiyuan Tang总结了这个问题。创造这种均匀的粉末颗粒的一种成熟技术被称为真空感应熔化与惰性气体雾化。在这个过程中,熔化的金属流经一个充满惰性气体的高压挤压机,然后像雪炮一样将熔化的金属流雾化成液滴。在随后的真空室冷却过程中,这些液滴凝固成球形粉末颗粒。请注意,液滴的大小和质量在很大程度上取决于挤压机出口处的压力差,因此下游真空室的条件必须是极其精确可控的。"在这种应用中,使用的真空阀受到了很大的挑战,特别是由于颗粒飞来飞去和高温,"Yiyuan Tang指出。

在实践中,对于这种应用(真空基础压力约为10-4mbar),17.2系列的VAT阀已经证明了它们的价值,可以有效地将不同的工厂区域相互隔离,例如,当制造的粉末要被移除时。由于有一个保护环,一旦闸门打开,保护环就会进入阀口,阀门内部及其机械装置就会得到可靠的保护,以防止粉尘。对于开口大于DN400的阀门,可以使用19.0系列的VAT阀门作为替代。"对于这两种类型的阀门,在法兰上都有一个可选的水冷却系统,"Yiyuan Tang说出了VAT阀门的另一个优势。在这里,阀门的温度范围也可以在各种密封材料的帮助下,在阀盘处灵活地调整到200℃。对于那些喜欢更高温度的人来说:10.8系列的无油VAT阀门可以承受高达250°C的温度。通过这种方式,VAT解决方案可以为任何应用量身定做,无论多热,都能实现最大的生产质量和稳定性。